ANALISIS PEMBUATAN SHAFT PUMP AHLSTROOM TYPE 17 TERHADAP PROSES MACHINING DI PT ADIPRIMA SURAPRINTA

Proses pembelajaran pada Program Studi Teknik Mesin tidak hanya menekankan penguasaan teori, tetapi juga kemampuan mahasiswa dalam mengaplikasikan konsep keilmuan pada permasalahan nyata di dunia industri. Oleh karena itu, kegiatan praktik kerja lapangan atau magang menjadi bagian penting dalam kurikulum sebagai sarana penghubung antara teori akademik dan praktik profesional.

Kegiatan magang dilaksanakan di PT Adiprima Suraprinta yang berlokasi di Kabupaten Gresik, Jawa Timur. Perusahaan ini merupakan produsen kertas berbasis bahan baku daur ulang yang dalam operasionalnya memerlukan berbagai komponen mekanik presisi untuk mendukung proses produksi. Salah satu komponen kritis adalah shaft pump yang berfungsi sebagai poros penggerak pompa dalam sistem pemompaan fluida di mesin produksi.

Gambar 1. Workshop Departemen Mekanik

Selama periode magang di Workshop Departemen Mekanik, mahasiswa terlibat secara aktif dalam proses pembuatan komponen mekanik dan analisis teknis sesuai arahan pembimbing lapangan. Pengalaman ini memberikan kesempatan untuk menerapkan ilmu yang telah dipelajari secara langsung pada kondisi industri yang sesungguhnya.

Shaft pump merupakan komponen vital yang menghubungkan impeller pompa dengan motor penggerak. Komponen ini harus memiliki sifat mekanik yang baik seperti kekuatan tarik tinggi, ketahanan aus, dan kekakuan memadai agar mampu menyalurkan torsi dan beban aksial tanpa mengalami deformasi berlebihan. Proses pembuatan shaft pump Ahlstroom Type 17 melibatkan serangkaian operasi machining yang kompleks dan memerlukan ketelitian tinggi.

Gambar 2. Material Utuh Carbon Steel S45C

Material yang digunakan adalah carbon steel S45C, yang dipilih karena memiliki kombinasi kekuatan dan keuletan yang baik. Proses machining dimulai dari material batangan dengan diameter lebih besar dari dimensi akhir, kemudian melalui berbagai tahap pengurangan material hingga mencapai bentuk sesuai gambar kerja.

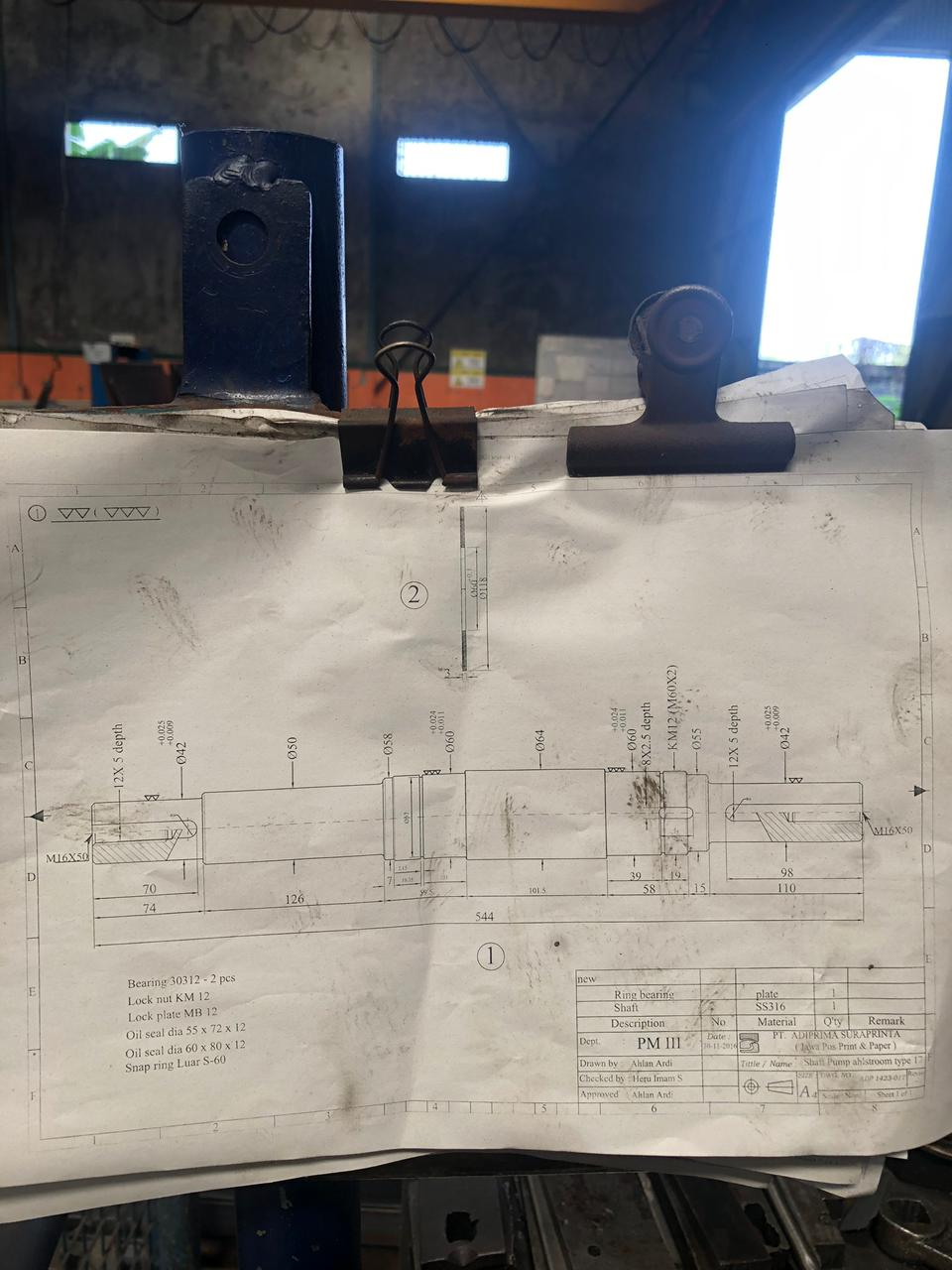

Gambar 3. Gambar Kerja Shaft Pump Ahlstroom Type 17

Langkah pertama dalam proses pembuatan adalah memahami gambar kerja shaft pump Ahlstroom Type 17. Gambar kerja ini menjadi acuan utama yang memuat seluruh spesifikasi teknis, dimensi, toleransi, material, serta urutan proses yang harus dilakukan. Dengan memahami gambar kerja secara menyeluruh, operator dapat menentukan strategi pemesinan yang efisien dan meminimalkan kesalahan dalam proses produksi.

Tahapan proses dimulai dengan pemotongan material menggunakan mesin hack saw untuk mendapatkan panjang sekitar 550 mm dari ukuran akhir 544 mm. Selanjutnya dilakukan pembubutan bertahap untuk membentuk berbagai profil diameter pada shaft, mulai dari Ø42 mm, Ø50 mm, Ø55 mm, Ø58 mm, Ø60 mm, hingga Ø64 mm dengan panjang masing-masing segmen yang telah ditentukan. Setiap tahap pembubutan dilakukan dengan parameter pemotongan yang sesuai untuk mendapatkan hasil permukaan yang baik dan presisi dimensional tinggi.

Gambar 4. Proses Bubut pada Mesin Bubut Konvensional

Setelah pembubutan, dilanjutkan dengan proses milling untuk membuat keyway pada ujung shaft. Proses ini menggunakan mesin milling horizontal dengan cutter Ø12 mm untuk membuat slot 12×5 mm sepanjang 70 mm pada ujung kiri dan 98 mm pada ujung kanan. Keyway ini sangat penting untuk mentransmisikan torsi dari shaft ke komponen lain tanpa terjadi slip.

Gambar 5. Prose Milling untuk Pembuatan Keyway

Proses berikutnya adalah drilling dan tapping untuk membuat lubang ulir M16×50 pada kedua ujung shaft. Lubang ulir ini berfungsi sebagai tempat pemasangan baut untuk menarik shaft keluar dari bearing atau sebagai titik pengait saat perakitan. Pada bagian tengah shaft, terdapat segmen Ø60 mm yang diberi ulir khusus KM12 (M60×2) dengan slot 8×2,5 mm di atasnya menggunakan mesin milling.

Gambar 6. Proses Drilling dan Tapping

Hasil pengukuran menunjukkan bahwa proses machining mampu menghasilkan shaft pump dengan presisi sangat baik. Selisih dimensi antara standar desain dengan hasil aktual berada dalam rentang ±0,02 mm, menunjukkan tingkat akurasi tinggi. Pada bagian Ø42 mm ujung kiri diperoleh diameter 42,02 mm dengan panjang 73,9 mm dari standar 42 mm dan 74 mm. Pada bagian Ø64 mm diperoleh diameter 63,98 mm dengan panjang 101,4 mm dari standar 64 mm dan 101,5 mm.

Keberhasilan proses machining ini tidak terlepas dari penggunaan alat ukur presisi yang tepat. Vernier caliper untuk mengukur panjang dan diameter dengan akurasi ±0,02 mm, micrometer outside untuk mengukur diameter dengan presisi ±0,01 mm, depth gauge untuk mengukur kedalaman slot dan lubang, serta dial indicator untuk mengecek kebulatan shaft.

Secara keseluruhan, analisis proses pembuatan shaft pump Ahlstroom Type 17 menunjukkan bahwa dengan tahapan machining yang sistematis dan penggunaan parameter proses yang tepat, dapat dihasilkan komponen mekanik dengan presisi tinggi yang memenuhi standar desain. Pengalaman ini memberikan gambaran nyata tentang penerapan teori material engineering dan proses manufaktur ke dalam praktik industri, serta dapat menjadi referensi dalam upaya peningkatan kualitas proses machining.

Penulis:

Khafid

NIM: 23050754250

Program Studi S-1 Teknik Mesin

Fakultas Teknik, Universitas Negeri Surabaya